|

Wędki

Robinson Nano Technology

Przełom w technologii wytwarzania specjalistycznych wędzisk! Największe osiągnięcie ostatnich dziesięciu lat w dziedzinie superwytrzymałych materiałów kompozytowych wykorzystane w najnowszych konstrukcjach wędzisk ROBINSON!

"Nano" określa skalę wymiaru dochodzącą do milionowej części milimetra. Nano-technologia, to najdoskonalszy obecnie sposób wytwarzania produktów o założonych własnościach. Mówiąc najprostszym językiem, jeśli chcemy zbudować wędzisko o idealnych właściwościach, proces tworzenia musimy rozpocząć na poziomie jego najmniejszych struktur, na poziomie molekularnym wyznaczanym wielkością pojedynczych atomów. Tylko wtedy, gdy proces tworzenia konstrukcji rozpoczyna się na poziomie molekularnym, końcowy produkt może osiągnąć parametry wynikające z pełnego wykorzystania zastosowanych materiałów.

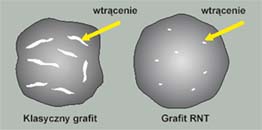

ROBINSON dysponuje japońską nano-technologią, która w praktyce sprawia, że w naszych wędziskach nawet każda pojedyncza cząsteczka należąca do stosowanego materiału zajmuje ściśle określone i precyzyjnie wyznaczone miejsce. RNT pozwala nie tylko ingerować w wewnętrzną strukturę kompozytów grafitowych, ale tak naprawdę tworzy nową strukturę, najkorzystniejszą z punktu widzenia oczekiwanych zastosowań wędkarskich.

Budowa nowej generacji wędzisk, w których zastosowano technologię RNT, opiera się o możliwość wykorzystania dwóch opatentowanych elementów konstrukcyjnych: CS-Matrix (Ceramic System Matrix) oraz HP-Core (Hyper Power Core).

CS-MATRIX

(Ceramic System Matrix)

to system układania warstw grafi tu, który zapewnia najmniejszą możliwą zawartość spoiwa (żywicy epoksydowej). Dzięki nanotechnologii otrzymujemy materiał wyjściowy o najwyższych możliwych parametrach, ale następny krok jest niemniej ważny: kolejne warstwy grafitu, z których budujemy blank wędziska, muszą zostać tak ułożone względem siebie, aby gotowy produkt znów posiadał z góry ściśle wyznaczone, możliwie najwyższe, własności. A ten warunek będzie spełniony, kiedy objętość spoiwa (żywicy) w wewnętrznej strukturze kompozytu zostanie tak obniżona, że w zasadzie powstanie niemal jednorodna ceramika grafitowa.

HP-Core

(Hyper Power Core)

Zawsze budowę blanku rozpoczyna się od ułożenia wewnętrznego rdzenia - jest to w zasadzie baza, na której spoczywają nośne warstwy grafitu. Ale konstrukcję rdzenia można wykorzystać nie tylko jako "podkład" pod główne włókna przenoszące naprężenia rozciągające i ściskające. Rdzeń można tak zaprojektować, aby jednocześnie był to element odpowiedzialny za przenoszenie naprężeń obwodowych, a więc element zapobiegający owalizacji przekroju blanku.

Zginanie wędziska, zbudowanego z cienkościennej rurki, zawsze generuje naprężenia powodujące poprzeczne ściskanie, co w pierwszym etapie prowadzi do owalizacji przekroju poprzecznego blanku a następnie do trwałego odkształcenia i zniszczenia. HP-Core określa taki sposób konstrukcji rdzenia, który w zasadzie niemal całkowicie eliminuje możliwość owalizacji przekroju w zakresie zakładanych obciążeń wędziska.

Kołowrotki

Ponad 100 modeli kołowrotków

ROBINSON oferuje ponad 100 modeli kołowrotków wytwarzanych według najnowocześniejszych standardów technologicznych, w systemie RRT. Sercem systemu RRT jest Robinson Global Engineering Center (RGEC) - Centrum Projektowe Kołowrotków Robinson - gdzie przy wykorzystaniu zaawansowanych układów wspomagania komputerowego powstają projekty nowych modeli kołowrotków. Dzięki najnowocześniejszej informatycznej sieci technologicznej, RGEC pracuje w układzie sprzężenia z liniami produkującymi poszczególne części kołowrotków, co zapewnia najwyższą dokładność wykonania oraz założoną jakość wyrobu końcowego. Każdy, najdrobniejszy element kołowrotków ROBINSON jest przez cały czas procesu technologicznego pod aktywną kontrolą systemu komputerowego, sterowanego poprzez Centrum Projektowe. Umożliwia to uzyskanie produktów o ściśle kontrolowanej jakości technicznej. Jakość użytkowa jest sprawdzana i korygowana przez specjalistyczne Laboratorium Testowania Wirtualnego, gdzie przeprowadzana jest komputerowa analiza różnych stanów pracy kołowrotka, oraz przez Zespół Testerów Polowych, którzy badają własności użytkowe w rzeczywistych warunkach łowiska.

RRT Robinson Reel Technology

Łożyskowanie RRT

Wszystkie łożyska toczne charakteryzują się zwiększoną wytrzymałością na naciski oraz odpornością na korozję. W łożyskach narażonych na bezpośredni kontakt z wodą ( również z solą morską) powierzchnie bieżni oraz powierzchnie kulek pokryte są ultra cienkimi powłokami ceramicznymi. Zwiększa to ponad 10-krotnie odporność na korozję. Łożyska podpierające wewnętrzne mechanizmy kołowrotków są hermetyzowane i nie wymagają dodatkowego przesmarowywania.

Przekładnie RRT

Przekładnie zębate o podwyższonej sprawności wykonane są ze specjalnie dobieranych stopów metali (np. Marine Brass, Super Dural, itp.) Zastosowano technologię wycinania mechanicznego, sterowanego systemem aktywnego wspomagania komputerowego (ACA - Active Computer Assistance). Taki system zapewnia produkcję elementów przekładni o najwyższym poziomie odwzorowania geometrii zazębień i największej dokładności luzów międzyzębnych.

Szpule RRT

Wszystkie szpule wykonane w technologii RRT charakteryzują się zminimalizowanym oporem podczas rzutu. Kształt szpuli (profil, proporcja pomiędzy długością bieżni i średnicą, promień krawędzi spływu) wyznaczany jest przy wykorzystaniu wizualizacji wirtualnej. Szpule aluminiowe (ultralekki dural lotniczy) są wytłaczane a następnie dotaczane na obrabiarkach sterowanych numerycznie.

Sprzęgła hamulcowe RRT

Elementy cierne w modułach hamulcowych gwarantują płynne ścieranie każdego sprzęgła hamulcowego. Wykonane są ze specjalnie dobranych materiałów, które charakteryzują się optymalnymi współczynnikami tarcia. Wszystkie tarcze cierne nie wykazują niejednorodności podczas pracy sprzęgła hamulcowego - początkowa siła hamowania nie przekracza wartości wynikającej z zastosowanego docisku (nie występuje tzw. bezwładność cierna). Wszystkie moduły hamulcowe są odporne na działanie wody.

Korpusy kołowrotków RRT

Korpusy kołowrotków wykonanych w technologii RRT zapewniają sztywne podparcie wszystkich mechanizmów wewnętrznych. Każdy rotor jest wyważony dynamicznie. Technologia RRT umożliwia wykorzystywanie różnych, ultralekkich materiałów, takich jak: super duraluminium, grafity o podwyższonej sztywności, ABS. Każdy rodzaj korpusu i rotora charakteryzuje się najwyższą dokładnością wykonania ze szczególnym uwzględnieniem tzw. gniazd mocowania mechanizmów wewnętrznych.

Żyłki i Plecionki

Technologie Produkcji Żyłek:

Robinson Triple Composition Technology

Definicja idealnej żyłki jest znana od dawna. Problem jedynie w tym, że jak dotychczas jest to jedynie czysta teoria, za którą nie stoją żadne przykłady gotowych wyrobów. Impas przełamuje Robinson, który wprowadził na rynek zupełnie nowy produkt - żyłkę będąca kompozycją trzech różnych materiałów polimerowych. Idealna żyłka powinna być super mocna, miękka - ale nie rozciągliwa, odporna na przecieranie i niewidoczna w wodzie. Spełnienie wszystkich postulatów okazuje się praktycznie niemożliwe w przypadku zastosowania do produkcji tylko jednego surowca. Skoro z jednego nie można, to należy zastosować kilka różnych surowców, o takich własnościach, aby gotowy wyrób spełniał jednocześnie wszystkie wymienione wymagania - wychodząc z takiego założenia, po raz pierwszy w przemyśle, Robinson opracował oryginalną koncepcję tzw. potrójnej kompozycji TCT (Triple Composition Technology), która doczekała się realizacji w postaci fantastycznych żyłek Tanaka, Primera, SuperCup oraz w nowej serii rekomendowanej przez Marcela Van Den Eynde: Pro Carp, Pro Feeder, Pro Match i Fluorocarbon.

Najnowsza technologia Robinson TCT wykorzystuje trzy różne surowce: poliamid MPC (Modified Polymer Chains) o modyfikowanych łańcuchach polimerowych, elastyczny poliamid RS (Reinforced Structure) o wzmocnionej poprzecznej strukturze wiązań oraz fluorocarbon. Rdzeń super żyłki zbudowany jest z poliamidu MPC o modyfikowanych łańcuchach polimerowych - wyprostowane, długie łańcuchy zapewniają maksymalną wytrzymałość na zrywanie. Otulinę rdzenia stanowi poliamid RS, który wprowadza do kompozycji miękkość oraz olbrzymie wzmocnienie poprzeczne (żyłka nie załamuje się). Ostatnia, zewnętrzna warstwa wykonana jest z uszlachetnionego termicznie fluorocarbonu, dzięki czemu żyłka staje się niewidoczna w wodzie (współczynnik załamania światła dla fluorocarbonu jest identyczny jak dla wody) oraz niewiarygodnie odporna na przecieranie. żyłki wykonane w technologii Robinson TCT posiadają jedną charakterystykę, którą nie mogą pochwalić się żadne inne żyłki: różnice pomiędzy wytrzymałością liniową bez węzła, na suchym węźle i na mokrym węźle są zniwelowane do absolutnego minimum i w kontekście praktyki łowiskowej stają się nieistotne. Proces technologiczny realizowany jest na bazie najlepszych dostępnych w Japonii surowców, na specjalnie skonstruowanych maszynach, gdzie każda faza produkcji jest w pełni kontrolowana przez rozbudowany system wspomagania komputerowego.

|